Normy i przepisy klasyfikacyjne

Normy i przepisy klasyfikacyjne bardzo ogólnie wypowiadają się na temat warunków prowadzenia robót spawalniczych:

EMMUA Publication 158: ( Construction Specifications for fixed Offshore structures, rev. 3 2014 r.)

Obok zapisów o spawaniu w zamkniętych pomieszczeniach lub osłoniętych miejsca poza halami produkcyjnymi, przypominają że spawanie w niezabezpieczonych warunkach atmosferycznych może prowadzić do powstawania pęknięć zimnych i przypominają o istnieniu normy na podgrzewanie oraz zwracają uwagę na sprawdzanie równoważnik węgla oraz o tym, że stopiwo powinno charakteryzować się niską zawartością wodoru dyfundującego (H5).

GAZ?System:

Warunki pogodowe nie mogą prowadzić do obniżenia jakości złączy spawanych. Prace spawalnicze powinny odbywać się w temperaturze powyżej +5°C.

Handbook R762E: (Standard specification texts for bridges and quays. Principal specification 8 2009 )

Prace spawalnicze nie mogą być prowadzone poniżej +5°C. Otoczenie i miejsce spawania musi być wolne od brudu i kurzu.

DNV-GL

Roboty spawalnicze powinny być przeprowadzane w kontrolowanych warunkach, zabezpieczone przed niekorzystnym wpływem środowiska: pył, wilgoć oraz dużych wahań temperatury.

Wspólna cechą tych przepisów jest obowiązek stosowania się do zaleceń dotyczących przechowywania materiałów dodatkowych, które powinni dostarczać producenci.

Parametry charakterystyczne :

- Max. wilgotność środowiska,

- Max. temperatura środowiska,

- Czas przechowywania drutu w stanie otwartym (max. czas ekspozycji na warunki środowiskowe gwarantujące spełnienie kryterium procesu niskowodorowego).

Dodatkowe zalecenia dotyczą badań wizualnych drutu i jego powierzchni, które muszą być wolne od rdzy i zanieczyszczeń przed rozpoczęciem prac spawalniczych.

Na podstawie zaleceń producentów zakłady produkcyjne stosujące system jakości ISO 3834 wykonują własne procedury przechowywania materiałów dodatkowych do spawania z uwzględnienie zakładowej specyfiki i organizacji robót.

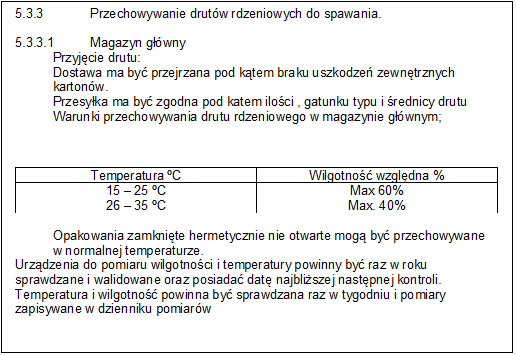

Fragment zakładowej procedury spawalniczej

Warunki ekstremalne spawania

Za niestandardowe warunki spawania można uznać:

- Wysoka wilgotność: powyżej 80%,

- Wysoka temperatura otoczenia > 35°C,

- Wysokie zapylenie (roboty spawalnicze prowadzone jednocześnie z robotami budowlanymi),

- Trudne warunki przechowywania i eksploatacji materiałów dodatkowych.

Uwagi dodatkowe:

- Najgroźniejszym elementem jest duża wilgotność z połączeniem wysoką temperaturą otoczenia.

- Niektórzy kontrahenci zwracają na to uwagę, aby wszystkie materiały dodatkowe były pakowane hermetycznie (nawet druty pełnorurkowe ), natomiast wielkość jednorazowego opakowania była jak najmniejsza.

- Czasami też wymagane są dodatkowe badania potwierdzające spełnienie procesu niskowodorowego.

Badania wpływu warunków przechowywania na jakość drutów

Wpływ warunków ekstremalnych podczas spawania i przechowywania zbadano na Politechnice Gdańskiej.

Celem badań było określenie wpływu czasu i warunków przechowywania w niekorzystnych warunkach na stan powierzchni drutu i jakość zamknięcia rurki.

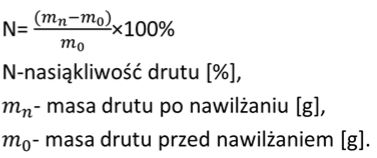

Trzy gatunki drutów bezszwowych umieszczono w komorze klimatycznej i nawilżano (temperatura T = 60°C, wilgotność względna H = 90%) przez 240 h.

Badania polegały na pomiarze nasiąkliwości i ocenie stanu powierzchni drutów na skaningowym mikroskopie elektronowym – Philips XL 30 ESEM.

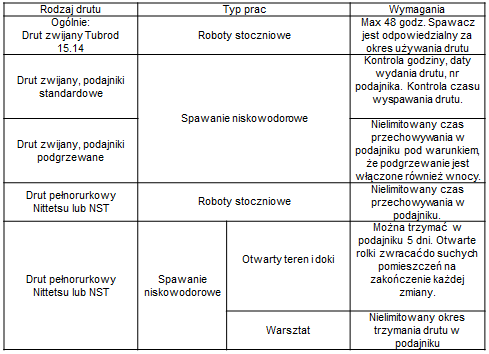

Charakterystyka drutów proszkowych

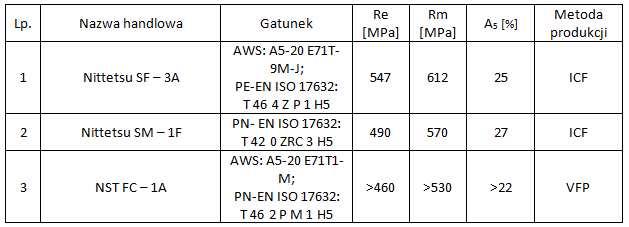

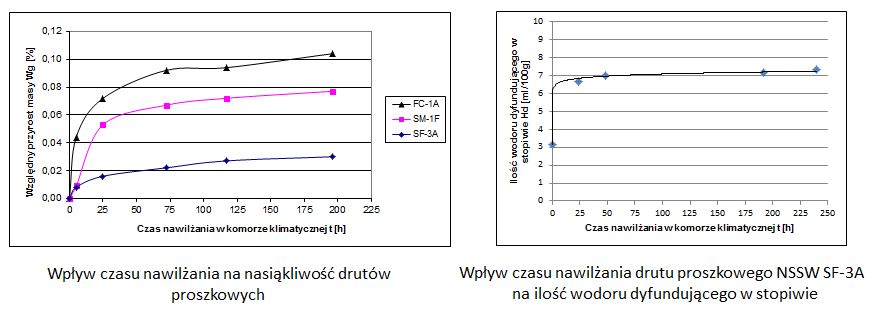

Poniżej przedstawiony został pełnorurkowy drut NSSW Nittetsu SF-3A:

a) w warunkach dostawy;

b) po 192 godzinach nawilżania

Badanie drutów podczas nawilżania w komorze klimatycznej

Masę nawilżanych odcinków drutu proszkowego określano na wadze AXIS a następnie naliczano nasiąkliwość z zależności:

Pełnorurkowy drut NSSW Nittetsu SF-3A :

a) w warunkach dostawy (pow. 50x);

b) w warunkach dostawy (pow. 200x);

c) nawilżonego przez 240 h, temperatura T = 60 ° C, wilgotność H = 90% (pow. 50x);

d) nawilżonego przez 240 h temperatura T = 60 ° C, wilgotność H = 90% (pow. 200x)

Podsumowanie:

- Badane druty charakteryzują się zróżnicowaną absorpcją wilgoci. Wynosi ona od 0,03 do 0,11% po 200 godzinach nawilżania. Zaobserwowany wzrost ciężaru drutów wynika prawdopodobnie z obecności wilgoci w produktach korozji. Zwiększa to ilość wodoru potencjalnego, odpowiedzialnego za zwiększenie ilości wodoru dyfundującego (z poziomu H5 do H10).

- Druty bezszwowe produkowane metodą ICF wykazały mniejszą skłonność do absorpcji wilgoci. Wynika to z zastosowania zmodyfikowanego procesu produkcji ICF.

- Przechowywanie drutów proszkowych w badanych warunkach powodowało korozję powierzchni, jednak nie stwierdzono degradacji szwów.

- Szpule drutów bezszwowych, które uległy korozji wskutek niewłaściwego przechowywania lub wskutek eksploatacji w ekstremalnych warunkach można wykorzystywać do spawania po usunięciu skorodowanych zwojów . Zostało to uwzględnione w zaleceniach producenta dotyczących warunków przechowywania drutu.